Ljepljenje umjetne tikovine vakuumom

BN 248Osim što na ovaj način dolazi do izravnavanja podloge, istovremeno se ljepilo optimalno raspoređuje po podlozi čineći spoj umjetne tikovine i podloge potpunim

Kada se spomene vakuumska infuzija u brodogradnji najčešće mislimo na proces laminacije kod gradnje stakloplastičnih brodica. Kod ovog procesa važno je znati da je razvijen kako bi se optimiziralo doziranje, odnosno kako bi se optimizirala količina smole u brodogradnji. Pod tlakom uvučena smola koja se cjevčicama distribuira na prethodno složenu stakloplastičnu tkaninu optimalno se, i ono što također bitno, ravnomjerno razmješta i kroz, i na tkaninu. Osobina ravnomjernog razmještanja i razlijevanja smole na nekoj površini dala je ideju ostalim profesionalcima u maloj brodogradnji da tehnologiju vakuumske infuzije počnu koristiti za lijepljenje obloga na ravnim površinama. Jedna od primjena vakuumske tehnologije u ljepljenju, kod koje je iznimno važno da ostane ravna, jest postavljanje umjetne tikovine. Kod bočnih prolaza, kokpita, te posebno kod paluba ova tehnologija ljepljenja umjetne tikovine daje iznimne rezultate. Osim što na ovaj način dolazi do izravnavanja podloge, istovremeno se ljepilo optimalno raspoređuje po podlozi čineći spoj umjetne tikovine i podloge potpunim. Kod metoda gdje se koriste utezi i stege kako bi se pojačao kontakt površina koje se lijepe često dolazi do stvaranja neravnina, koje osim što su oku neugodne imaju i slabiji međusobni kontakt. Kako je podloga zapravo vrlo rijetko potpuno ravna tako se na prijelazima poput dijela sa protukliznim površinama i razna uzdignuća i upusti, i te kako vide kod ljepljenja klasičnim metodama. Kod vakuumske tehnologije ljepljenja toga nema jer podtlak uzrokovan vakuum pumpom ispod folije napravi ravnu površinu kompenzirajući prelaze.

Postupak ljepljenja vakuumskom tehnologojim

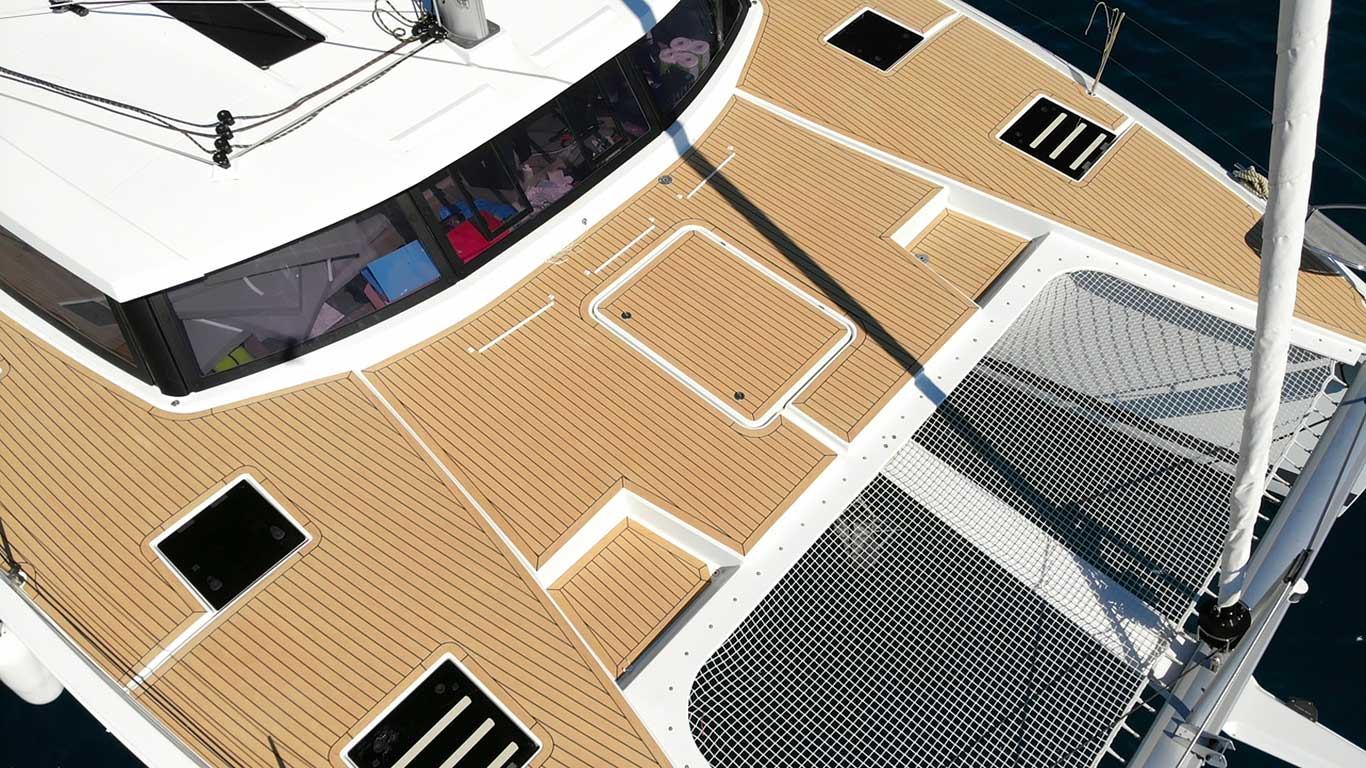

Kako se postavlja umjetna tikovina na neko plovilo tehnologijom vakuumske infuzije pokazali su nam u TEAKdeckingu, tvrtki koja se specijalizirala u postavljanju umjetne tikovine i koja se bavi upravo ovim načinom postavljanja. Isprakticirali su se do te mjere da ovom tehnologijom rade ljepljenje tikovine na velike površine poput paluba mini kruzera ili čarter katamarana. Oni koriste PlasDECK umjetnu tikovinu, koju su za potrebe nastanka ovog članaka vakuumskom infuzijom postavili na jedan katamaran. Sam proces postavljanja započinje skidanjem eventualne palubne opreme ta brušenjem. Prvo što se brusi su protuklizne površine kako bi površina bila što ravnija, odnosno kako bi se izravnala. Ne treba posebno napoiminjati da sve površine moraju biti odmašćene kako ne bi dolazilo do odljepljivanja. Nakon što se pobruse površine koje se lijepe slijedi nanošenje posebnog ljepila kojeg preporuča proizvođač. Ovo ljepilo ima odgodu ljepljena kako bi se na vrijeme nanijelo i pripremilo sve za proces vakumiranja te ne bi došlo prijevremeno do stvrdnjavanja ljepila. Vakumiranje kreće postavljanjem najlona i mrežica kroz koje teče zrak, odnosno kroz kojega podtlak povlači ljepilo. Sam proces vakumiranja je dugutrajan proces koji traje minimalno 12 sati, a kako bi se dobili željeni rezultati. Pod željene rezultate se podrazumijeva gotovo idealno ravna površina na kojoj se ne vide prelazi i spojevi ispod umjetne tikovine. U razgovoru sa monterima iz TEAKdeckinga saznali smo da osim čarter tvrtki koje inzistiraju na ovom kvalitetnom načinu ljepljenja umjetne tikovine, sve više brodograditelja se odlučuje da klasične metode ljepljenja zamijene ovom.

Priprema podloge uključuje brušenje i izravnavanje neravnina, a kako bi ljepljenje tikovine ispalo čim ravnije

Postupak ljapljenja vakuumom uključuje postavljanje međusloja između folije i umjetne tikovine

Rubovi folije motaju biti nepropusni kako ne bi dolazilo do povlačenja zraka i pada tlaka u sustavu

Slijedi montiranje cijevi za vakuumiranje na najlonsku foliju na centralne pozicije ploha koje se vakuumiraju

Sve cijevi se povezuju na kompresor sa manometrom koji se podesi na radni podtlak vakuumiranja

Vakuumska infuzija na djelu. Stvaranjem pod tlaka sila se prenosi na podlogu čineći zaljepljenu podlogu ravnom i ravnomjerno poljepljenom

PlasDECK

Umjetna tikovina za palube PlasDECK skrojena je nakon što su precizno skinute šablone koje omogućuju preciznu i konačnu ugradnju kvalitetne gazive površine kod proizvođača brodova i privatnih vlasnika. Tehnologija rada s ovim materijalima uključuje posebno monokomponentno ljepilo sa busterom Synteak Glue V2, gdje se radi o visokorazvijenom fluidnom ljepilu jednostavnom za korištenje koje je potpuno kompatibilno s pripremljenom i pobrušenim površinama na palubama te sa PlasDECK umjetnom tikovinom. Kod vakuumske infuzije koristi se vakuumski najlon kojim se postiže dostižan i ujednačen pritisak na velikim površinama. Opće prihvaćena raspoloživa raspodjela atmosferskog tlaka, ako se postigne puna negativna atmosfera ispod vakuumske vrećice,je u prosjeku stup zraka jednog kvadratnog centimetra u poprečnom presjeku, koji ima masu od oko 1,03 kg i težinu od oko 10,1 N. Sa ovim vrijednostima tlaka, odnosno podtlaka postižu se najbolji rezultati, te visok stupanj ravnomjerno raspoređene sile. Nakon 24 satnog opterećenja površina podtlakom, umjetna tikovina je zaljepljena na podlogu. Tada se može pristupiti čiščenju ljepila koje se lako odstranjuje, iako je prošlo više od 24 sata.

Tehnički uvjeti

Da ne dođe do odljepljivanja, tehnički uvjeti uključuju oduljene površine, očišćene od prašine i bilo kakve kontaminacije, uz spomenute pobrušene površine na koje se lijepi umjetna tikovina. Ako ćemo težinu od kg/cm2 pretvoriti u tlak to bi bilo oko 800 milibara podtlaka. U procesu posebno treba paziti kod nanošenje ljepila. Količina se mora uvijek kontrolirati i to na način da se ljepilo nanosi nazubljenom lopaticom i to onom sa najmanjim zupcima. Lopaticom se ljepilo nanosi u jednom smjeru kako bi sav atmosferski zrak mogao slobodno proći iz linija.

Kada postupak ljepljenja PlasDECK tikovine vakumskom tehnikom završi nije potrebno fugiranje zato jer materijal sa donje strane nema kanale i ne može se nakupljati vlaga. Materijal je potpuno gladak i kao takav predstavlja gotovu finalnu gazivu površinu.

...